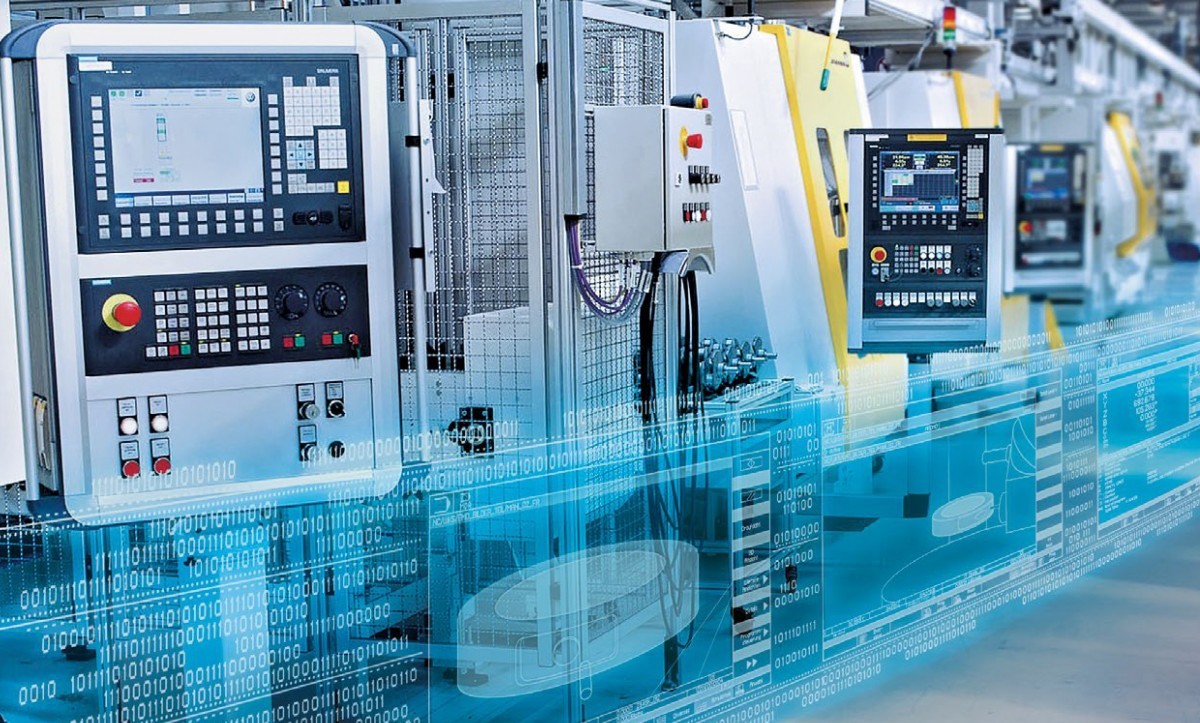

Trendy ve výrobním průmyslu jsou jasné: zrychlení vývoje novinek, co nejrychlejší zahájení výroby, růst flexibility a variability výroby, snižování nákladů, a to vše za současného zvyšování kvality. Z toho plynou šibeniční termíny pro inženýrské a technologické firmy, obrovský stres a nulová tolerance chyb při oživování strojů. S tímto se umí dobře vypořádat ve společnosti BenThor automation. Čas, peníze i nervy všech zúčastněných tu šetří díky virtuálnímu zprovoznění digitálních dvojčat strojů a výrobních linek. K tomu používají softwary TIA Portal, PLC Sim Advanced, Process Simulate a Process Designer od Siemens. Uvědomili si totiž, že ve virtuálním zprovoznění je budoucnost celého výrobního průmyslu a brzy se stane standardem.

Virtuální zprovoznění digitálního dvojčete strojního zařízení znamená počítačově simulovat chování jeho 3D modelu. Vlastnosti modelu jsou přitom zcela totožné s reálným strojem, včetně kinematiky, PLC programu a komunikace s řídicím systémem. Tento postup dovoluje inženýrské firmě naprogramovat řídicí systém i ovládací obrazovky stroje či výrobní linky předem a všechny jeho funkce bez jakéhokoliv rizika vyzkoušet. To lze jinak jen těžko provést: při instalaci nových prvků do výrobních linek, jejich zapojení, odzkoušení a předání zákazníkovi je čas velmi drahý, a proto se pracuje s minimálními rezervami. Zkoušet funkčnost navržených řešení až při instalaci představuje obrovské riziko. Časový tlak navíc zvyšuje riziko chyb, které mohou mít při spuštění zařízení fatální dopad.

„Virtuální zprovoznění se brzy dotkne všech odvětví, jež to myslí s Průmyslem 4.0 vážně.

Ondřej Pažout, vedoucí týmu robotiky společnosti BenThor automation

Modely jako živé

Společnost BenThor automation z Mladé Boleslavi působí v oblasti automatizace a IT systémů pro zpracovatelský průmysl a spolupracuje především s tuzemskými a zahraničními automobilkami. Pro ně také v uplynulém roce virtuálně, a následně i fyzicky, zprovoznila dvě složité výrobní linky. U obou byl klíčovým nástrojem software TIA Portal, Process Simulate a Process Designer od firmy Siemens. „V prvním projektu jsme virtuálně zprovozňovali výrobní linku s pěti roboty a osmnáctiminutovým výrobním taktem.

Do výrobního procesu vstupuje dvacet dílů do osmi přípravků, které je nutné během výroby přestavovat a kontrolovat. Celkem zde dochází k více než dvěma stovkám sekvenčních změn, ať už při zakládání dílů do přípravků nebo při samotných výrobních procesech. To vedlo k velkému množství signálových výměn s PLC a proto i nutnosti virtuálního zprovoznění, při kterém jsme museli použít přibližně jeden tisíc signálů. Z technologických procesů zde bylo zastoupeno odporové svařování, lepení, handling, falcování a obloukové svařování," říká Ondřej Pažout, vedoucí týmu robotiky ve společnosti BenThor automation.

Ve druhém projektu bylo v lince devět robotů s pětiminutovým taktem a geostanicí, na které nýtují a šroubují tři roboti současně. „Na tuto stanici se dokonce přijel podívat zákazník, protože z ní měl velké obavy a chtěl si ověřit její funkčnost. Stanice nám zabrala při virtuálním zprovoznění poměrně hodně času, jelikož zde dochází během technologického procesu k častému přestavování upínek. Skloubit k tomu ještě blokační zóny robotů pro udržení taktu linky, kdy musí jet všichni tři roboti najednou, byl opravdový oříšek," vysvětluje úskalí své práce Ondřej Pažout.

Hlavními benefity zavedení virtuálního zprovoznění do procesu přípravy projektů je úspora peněz a času, zvýšení kvality a především snížení rizik a menší stres, který zažívají programátoři při oživování strojů. Dostatek času na přípravu programu, který stroje řídí, totiž znamená eliminaci chyb a větší kvalitu.

Virtuální zprovoznění strojů přináší úsporu času i peněz, zvyšuje kvalitu projektů a snižuje stres při realizaci zakázky.

Virtuální zprovoznění strojů přináší úsporu času i peněz, zvyšuje kvalitu projektů a snižuje stres při realizaci zakázky.

Jak probíhá virtuální zprovoznění

„Podkladem pro virtuální zprovoznění jsou 3D modely doplněné o logické bloky, které definují chování jednotlivých komponent. Na takto vytvořené logické chování připojujeme na základě elektrotechnických a pneumatických schémat signály, které vstupují buď do PLC nebo do robota. Náš cíl je přiblížit se pokaždé co nejvíce realitě, ověřit tím základní funkce výrobního procesu ještě před jeho fyzickým uvedením do provozu a poskytnout tak prostor pro vyladění případných nedostatků. I v tom je velký přínos virtuálního zprovoznění," říká Ondřej Pažout.

Pro návrh digitální podoby linek nebo zařízení používají ve společnosti BenThor automation programy Process Simulate a Process Designer od společnosti Siemens PLM Software. Na straně PLC programování simuluje chování řízeného stroje simulační jednotka s názvem Simulation Unit s připojeným PLC Simatic S7-1500 nebo S7-300 a TIA Portal pro programování PLC. Nově lze též využít místo klasického PLC jeho softwarový simulátor PLC Sim Advanced.

Společnost Siemens podporuje firmy, které se virtuálním zprovozněním zabývají, formou konzultací nad konkrétními úkoly v projektu. Dalším užitečným nástrojem je diskusní fórum na webu technické podpory společnosti Siemens (Industry Online Support), kde si v rámci komunity odborníci z celého světa vyměňují své zkušenosti.

3 otázky pro Ondřeje Pažouta, vedoucího týmu robotiky společnosti BenThor automation

Proč jste se rozhodli věnovat se virtuálnímu zprovoznění strojů a výrobních linek?

Osobně se domnívám, že ve virtuálním zprovoznění je budoucnost celého výrobního průmyslu a brzy se stane standardem. Průkopníkem je, jak již bývá v diskrétní výrobě zvykem, automobilový průmysl. Již dnes například některé světové automobilky požadují od svých dodavatelů virtuální přejímku zakázky. Na 3D fungujícím modelu linky totiž můžete klientovi demonstrovat celé řešení včetně doby taktu výroby nebo integrace nových technologií. Brzy se však virtuální zprovoznění dotkne všech odvětví, jež to myslí s Průmyslem 4.0 vážně.

V čem spatřujete jeho největší výhodu?

V úspoře času, peněz, zvýšení kvality projektů a snížení stresu při realizaci zakázky. Díky virtuálnímu zprovoznění zařízení můžeme připravit programy pro řízení výrobní technologie v klidu v kanceláři a při montáži u zákazníka jen nahrajeme program, doladíme detaily a vše otestujeme. Vyhneme se tak obrovskému stresu z nedostatku času, který každou zakázku provází.Navíc při virtuálním zprovoznění nic neriskujeme – nehrozí skutečné poškození strojů ani zranění pracovníků.

Jaké nástroje pro virtuální zprovoznění používáte a proč?

Používáme simulační programy a nástroje pro automatizaci od společnosti Siemens: Process Simulate, Process Designer, PLC SIM Advanced, Simulation Unit, TIA Portal a řídicí systémy Simatic S7. Siemens jsme si vybrali kvůli kompletnímu portfoliu produktů a řešení, jejich dobré kompatibilitě a našim dobrým zkušenostem. Simulační nástroje firmy Siemens se navíc neustále vyvíjí a ve svém vývoji neustrnuly. Líbí se nám také podpora ze strany GTACu (Global Technical Access Center) a vývojářů, kteří řeší připomínky uživatelů, jež mohou být následně zapracovány do nových verzí. Navíc nám vyhovuje komplexnost programu, možnost připojit do systému jakéhokoliv robota atd.

Co přináší virtuální zprovoznění:

- úsporu času, rychlejší uvedení stroje do provozu;

- nižší náklady, snížení rizika chyb;

- pružnější výrobu, snazší provádění změn;

- efektivnější práci, technici mohou pracovat paralelně;

- vyšší kvalitu.

Zaujalo vás řešení? Zeptejte se na více informací Jakuba Vojance na e-mailu jakub.vojanec@siemens.com nebo navštivte www.siemens.com/tiaportal.