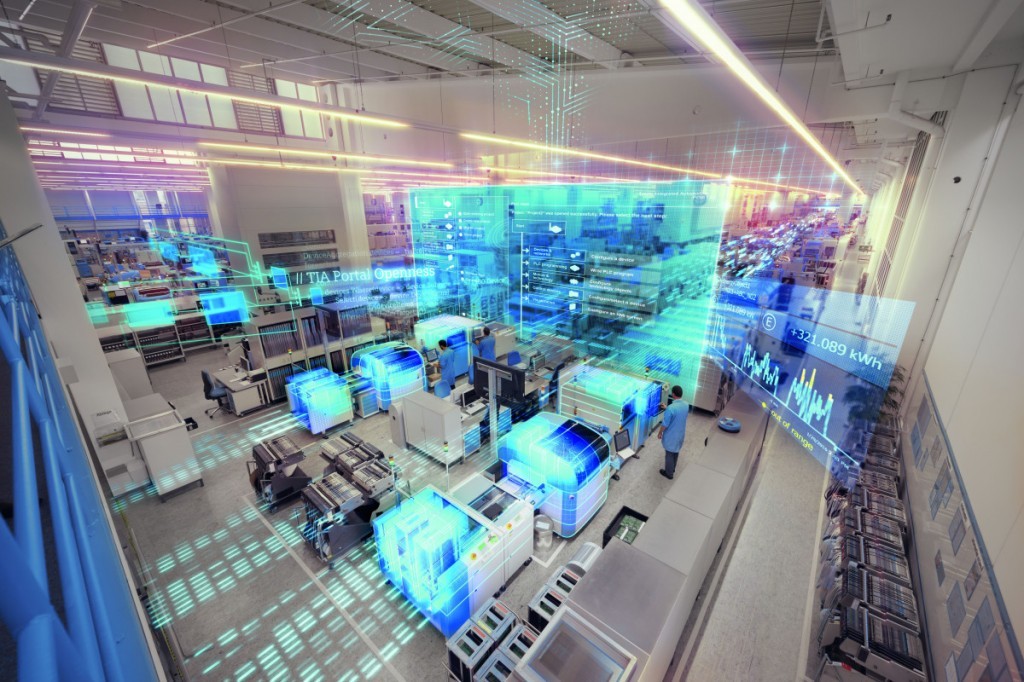

Integrace různorodých systémů do IT nebo automatizační infrastruktury představuje docela tvrdý oříšek, protože v tomto případě neexistují žádná standardizovaná rozhraní ani protokoly. Jakou komunikační architekturu tedy potřebujeme k propojení desetitisíců zařízení v rámci digitální továrny? Klíčem k digitální infrastruktuře jsou v tomto ohledu průmyslové sítě a OPC Unified Architecture (OPC UA).

Současná řešení mají obvykle typický vzorec „automatizační pyramidy". Jednotlivé vrstvy od senzoru přes řídicí jednotku PLC a HMI, až po systémy MES a ERP jsou vystavěny hierarchicky a obvykle neumožňují žádný přímý přístup z nejvýše umístěných systémů do systémů pod nimi. V digitální továrně má právě naopak přednost horizontální integrace mezi komponenty na stejné úrovni a vertikální integrace (tzn. komunikace mezi vrstvami) jednotlivých úrovní komunikace. Odpadá tak rigidní celulární struktura digitální to-várny (například kvůli libovolně se pohybujícím autonomním robotickým strojům). Stroje nově potřebují informační infrastrukturu, která již není přísně hierarchická, ale zohledňuje i příslušné dynamicky se měnící prostředí.

Integrace dat jako zdroje informací pro analytické služby založené na datech na druhou stranu vede k rozpadu horizontálních vrstev. Například pro získání nových poznatků pro účely prediktivní údržby je potřeba mít k dispozici vysokou hustotu dat na všech úrovních, od návrhu a projekce přes poskytování kvalitních dat při výrobě až po senzory, které v průběhu používání stroje předávají naměřené hodnoty do cloudu, odkud je využívají příslušné IT systémy.

OPC UA není jen protokol, ale kompletní architektura, která nabízí širokou softwarovou podporu."

Za určitých podmínek tato data nejsou pro PLC, které řídí výrobní stroj, relevantní, naopak by mohla zbytečně vytěžovat PLC nadbytečným routingem dat. Je proto rozumné, aby přesto, že senzory na jednu stranu fungují jako zdroje informací, předá-valy výsledky i přímo dál do datového archivu v cloudu v různých cyklech, rozlišeních nebo s různě naměřenými hodnotami. Koneckonců digitální továrnu si také nesmí-me představovat jako neměnný systém, ale spíše jako organismus, který se neustále přizpůsobuje (sám o sobě nebo pomocí projektování) novým požadavkům. I proto musí být její architektura flexibilní a jednoduchá na údržbu, aby bylo možné rozumně zvládat jejich komplexnost.

Požadavky na datové sítě

Komunikační infrastruktura potřebná jako základ takto navrhované architektury musí proto splňovat hned několik různých podmínek. Mezi ně patří vlastnosti, které jsou typické již pro dnešní průmyslový ethernet, např. využití otevřených standardů, dostupnost, kvalita služeb a především bezpečnost. Jelikož je ale kvůli datovým službám vyžadována i konektivita k IT systémům a zvýšená transparentnost napříč všemi úrovněmi, je nezbytné vytvořit propojení mezi kancelářskou a výrobní sítí. Výkon v průmyslové síti je sice zajištěn pomocí bezpečnostních mechanismů, umožňuje nicméně přístup ke všem úrovním, zařízením a komponentům. To vede k využití různých stupňů agregace a zavedení výrobní páteřní sítě jako síťové typologie. Umožňuje nejen rychlou komunikaci mezi zařízeními v jednotlivých výrobních jednotkách, ale i vysoce účinné propojení kancelářské sítě s jednotkami nižší úrovně.

Pro splnění cílů a požadavků digitální továrny však komplexní síťová typologie nestačí. Je potřeba mít otevřený a standardizovaný komunikační protokol, který nabízí dostatek sémantických informací a možností překladu, je jednoduše rozšiřitelný a snadný na údržbu, s možností maximálního zabezpečení při nejrůznějších provedeních, ale zároveň disponující pamětí a s nízkými požadavky na zpracování, aby bylo možné jej použít i v malých zařízeních.

Komunikační architektura pro digitální továrnu

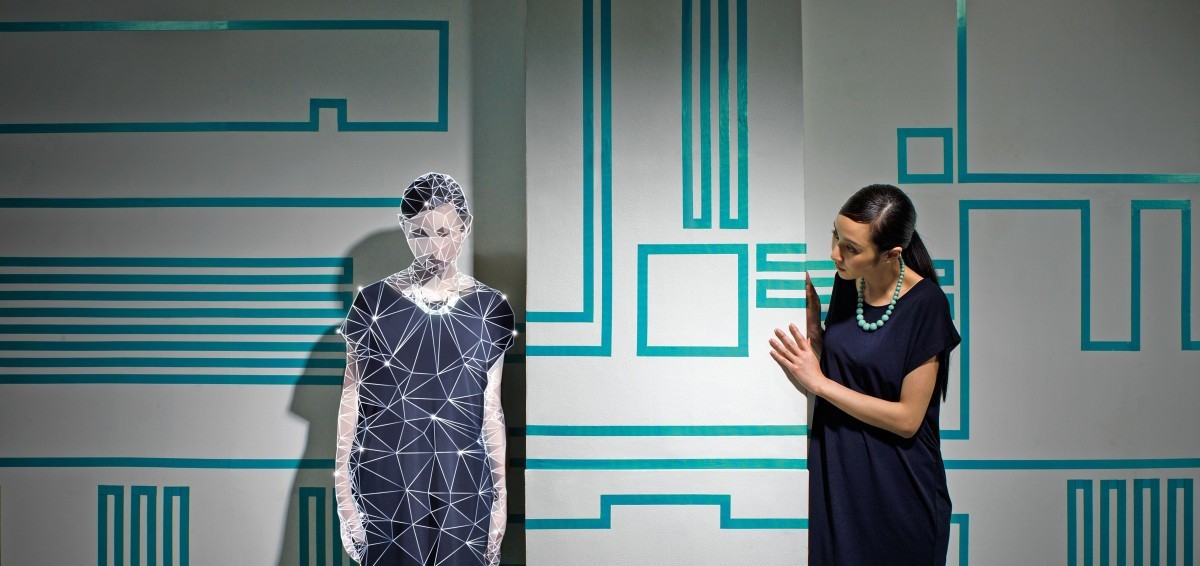

Odpovědí na všechny tyto požadavky je nový standard OPC UA. Nejedná se však pouze o protokol, ale o kompletní architekturu, která nabízí jak softwarovou podporu vhodnou pro definici přenosu pro zařízení i poskytovatele softwaru, tak i technické nástroje pro systémové integrátory. OPC UA tak nabízí celou řadu výhod. Informační model například zajistí přenos všech dat z hlediska typové bezpečnosti. Jsou tak možné i komplexní typy (struk tury) dat. Kromě výhradně datových hodnot přenáší protokol OPC UA mezi komunikačními partnery i sémantické informace.

Vzhledem k objektově orientované architektuře je sémantika provázána v kontextu objektů, a tak vždy odkazuje na celý objekt společně s jeho vlastnostmi a metodami. Funkční volání prostřednictvím sítě umožňují určitou míru kontroly komunikačního partnera. A nakonec podpora zpráv udá-lostí probíhá jako ad hoc komunikace nebo zprostředkování zpráv pro propojení do cloudu.

Bezporuchovou povahu tohoto protokolu podporují rozhraní, která zavádějí své specifikace do projekčního prostředí (prohledávatelné rozhraní). Pro každé zařízení lze popisný soubor naimportovat do projekce nebo přečíst ze zařízení, které je dostupné on-line a nabízí podrobnou specifikaci rozhraní. Správné použití rozhraní v uživatelském programu zajišťují vývojářské nástroje. Dalším klíčovým prvkem je ochrana před neoprávněným přístupem. Jako obranný mechanismus využívá protokol OPC UA mj. certifikáty X.509 a související bezpečnostní protokoly.

Komunikace prostřednictvím OPC UA je nezbytná pro vertikální i horizontální integraci v rámci digitální továrny."

Spolupráce s PLCopen

V oblasti vlastního využití v různých aplikacích spolupracují průmyslové asociace s nadací OPC Foundation na tzv. „společných specifikacích", které doplňují standardy OPC UA pro určitou konkrétní doménu. Příkladem je spolupráce s PLCopen, kde byl sdílený postup pro blokování a poskytování přístupu k datům definován v PLC. Dodavatelé, jako je společnost Siemens, tyto mechanismy začleňují například za účelem integrace řídicí jednotky (na základě OPC UA) do zařízení jiných výrobců nebo do počítačových/IT systémů. Například komunikační procesor CP 443-1, který se používá jako spojovací modul v systému Simatic S7-400, podporuje funkčnost protokolu OPC UA na úrovni klienta a serveru. Ostatní systémy tak mohou získat přístup k datům z CPU jednotky Simatic S7-400 prostřednictvím standardizovaného rozhraní. Díky tomuto modulu mohou být i stávající závody dodatečně vybaveny komunikačními možnostmi OPC UA.

Dříve, než lze protokol OPC UA využít jako integrovanou komunikační infrastrukturu, je ovšem nezbytné splnit další standardizované úlohy, jelikož některé oblasti průmyslové komunikace ještě nejsou zcela pokryty. Například na úrovni senzorů je pro užití v protokolu OPC UA specifikováno jen několik řad zařízení nebo technologií, jako jsou systémy RFID (např. Simatic RF600). Na vyšší úrovni jsou navíc vyžadovány další definice, pokud se již nejedná pouze o technické parametry, jako je například přenosová rychlost čtečky RFID nebo pří-stup pouze pro zpracování dat. Místo toho bude nutné standardizovat funkční charakteristiku podle příslušného oboru a aplikace, která bude více odpovídat projekčnímu kontextu projektanta zařízení a méně návrháři softwaru.

Již dnes však OPC UA představuje svým rozsahem jedinečnou komunikační architekturu a je nepostradatelná pro vertikální i horizontální integraci v rámci digitální továrny.

www.siemens.cz/simatic-opcua