Brzy bude doprovázet každé strojní zařízení od prvotního nápadu až po modernizaci jeho digitální dvojče. S virtuálním dvojníkem totiž mohou výrobci strojů vyladit všechny detaily a případné chyby daného zařízení bez rizika i časové a finanční ztráty. Využití digitalizace zajistí optimalizovaný návrh, přímé uvedení do provozu, krátkou dobu instalace a hladký provoz zařízení.

Koncepce průmyslové výroby budoucnosti s názvem Průmysl 4.0 přináší i současný trend digitalizace průmyslové výroby. Zkracují se intervaly pro uvedení nových produktů na trh a zároveň výroba reaguje na individuální požadavky zákazníků. Vyšší flexibilita je však vyžadována i z jiného důvodu: přes rostoucí rozmanitost produktů a procesů nesmí být výroba časově a energeticky náročnější než dříve a nesmí spotřebovat více zdrojů. Zřejmý potenciál inovací v oblasti digitalizace spočívá v tom, jak mohou zvýšit účinnost od návrhu a přípravy produktu až po návrh výroby, uvedení do provozu, provoz a modernizaci strojních zařízení i výrobních závodů.

Zelená pro digitální strojírenství

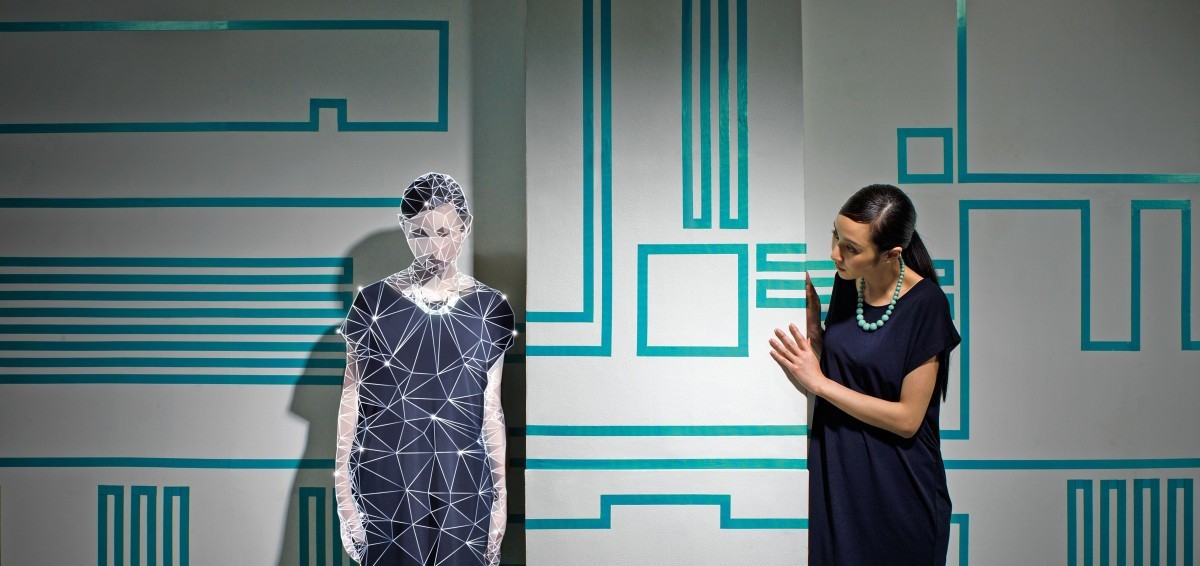

A právě v takových situacích přichází na řadu koncept digitálního dvojčete. Tento pojem popisuje vytvoření digitální kopie paralelně ke skutečnému stroji – ideálně již od prvního návrhu. Pro vývoj digitálních dvojčat nabízí Siemens svým zákazníkům výkonné softwarové systémy. Jsou odvětví, kde je vysoký důraz kladen na návrh stroje jako mechatronického systému, který je možné digitálně testovat, dále rozvíjet a validovat, a to ještě před vlastním spuštěním výroby. Data ze skutečného stroje jsou nahrána do modelu

již ve fázi návrhu. Je tak vytvořeno digitální dvojče, které umožňuje simulaci přepnutí provozu a toku výroby po celý životní cyklus stroje. Pomocí cloudu lze provádět hodnocení ukazatelů KPI, jako jsou např. počty vyrobených položek, analýza prostojů, poruchovost a energetické údaje.

Pro ochranu citlivých výrobních dat jsou rozhodující také komplexní průmyslové bezpečnostní systémy. Díky nejmodernějším softwarovým nástrojům pro digitalizaci životního cyklu zařízení získá uživatel značnou flexibilitu při návrhu a provozu stroje, což je v dosavadním způsobu výroby skutečným mezníkem.

Integrovaný základ digitalizace

Se správnými nástroji dokáže digitalizace zvýšit efektivitu ve všech fázích životního cyklu stroje. Umožňuje dřívější validaci návrhu nebo testování konfigurace stroje už v přípravné fázi procesu, což snižuje riziko poruch a chyb v kritických fázích životního cyklu.

Tyto chyby se dříve odstraňovaly jen s velkým úsilím a pod časovým tlakem (např. při uvádění do provozu). Společnost Siemens již v rámci portfolia produktů pro digitální továrny dodává základní komponenty pro kompletní digitalizaci hodnotového řetězce i celý podnik. Přizpůsobená řešení pokrývají čtyři oblasti: software pro vytvoření centrální datové platformy pro digitální podporu celého hodnotového řetězce ve výrobě, inteligentní sítě pro průmyslovou komunikaci jako základ pro jednoduchou výměnu dat v rámci různých výrobních modulů a pro sběr provozních dat a nakonec vzhledem k rostoucímu počtu propojených systémů jsou to účinná řešení na ochranu digitálních továren před bezpečnostními hrozbami.

Společnost Siemens zároveň v tomto ohledu rozvíjí služby pro průmyslové zákazníky. Otevřená platforma MindSphere například tvoří základ pro nové digitální obchodní modely průmyslových podniků. Umožňuje bezpečný přenos dat z výrobního závodu a strojních zařízení do cloudu a jejich vyhodnocení prostřednictvím speciálních nástrojů, např. pro posouzení a optimalizaci stavu strojů a továren. Siemens tak dále doplňuje svou nabídku datových digitálních služeb pro průmyslová prostředí.

Nové návrhy továren, nové obchodní modely

Příkladem, jak daleko se digitalizace již dostala a jak ji výrobci využívají, je vývoj nového frézovacího stroje ve standardizovaném systému CAM v prostředí Teamcenter. Významně se tak podařilo zkrátit dobu mezi virtuálním návrhem produktu a skutečnou výrobou. Jednotná platforma Teamcenter integruje všechny moduly a zaručuje přístup k informacím pro pozdější zdokonalování nebo servis a údržbu. Virtuální obráběcí stroj umožňuje reálnou simulaci řízení skutečného obrobku pomocí řídicího systému Sinumerik. Výsledky projektu byly opravdu ohromující: odchylka od skutečného stroje oproti digitálnímu dvojčeti byla menší než jedno procento, doba záběhu stroje se zkrátila o více než 70 procent a produktivita za provozu se zvýšila o více než 10 procent.

Další kroky

Díky portfoliu společnosti Siemens pro digitální podnik mohou již dnes zákazníci investovat do řešení budoucí výroby pro postupný přechod na Průmysl 4.0. Roboti provádějí stále komplexnější a pokročilejší procesní kroky přesně a efektivně. Velkého pokroku bylo dosaženo i v propojování strojů navzájem a se systémy vyšší úrovně. Je tak například možné centrálně řídit zdroje a data z výroby. Velkou výhodou je zde konzistentnost portfolia společnosti Siemens, kde je možné pro dosažení vyšší produktivity dále propojit systémy pro řízení životního cyklu produktu (Product Lifecycle Management) a systémy provádění výroby (Manufacturing Execution Systems). To zajistí úspory nákladů při nákupu i provozu. Informace o objednávkách jsou k dispozici napříč celou společností a je možné určit optimální výrobní strategie pro přidělení objednávek k různým stanovištím ve výrobě. Zásoby materiálu, logistické procesy a dostupnost nástrojů jsou rovněž přehledné na první pohled a lze je následně účinně koordinovat.

Zatímco jednoduché zapojení stroje do linky typu „zapojit a spustit", podobné zapojení externích zařízení do počítače pomocí USB, je ve výrobním prostředí stále ještě dalekou budoucností, jedná se o důležitý cíl ve vývoji automatizace a průmyslové komunikace. Stroje by následně měly být schopny se identifikovat a připojit do sítě, a tím zrychlit a zefektivnit požadovanou změnu linky. Mnohem zajímavější potenciál digitálního dvojčete je podle odborníků v automatizaci zvyšování kvality a efektivity díky lepší dokumentaci procesů a strojů. V budoucnu tak bude každý výrobce přesně vědět, jaká součástka byla nainstalována v jakém produktu a jaké jsou její vlastnosti, a bude tak schopen cíleně reagovat na problémy a optimalizovat jednotlivé procesy.